W jaki sposób przygotować dane, by proces produkcji PCB był płynny?

Na co należy uważać?

- Dane muszą być kompletne.

To zasada, którą oczywiście każdy zna. Lecz jednocześnie nieustannie pojawiają się drobne błędy. Błędnie nazwane pliki, bez zdefiniowanych warstw „.top“ i „.bot“ – tymczasem ma to kluczowe znaczenie dla prawidłowego utworzenia płytki.

- Nie eksportuj zbędnych warstw.

Drugim charakterystycznym błędem jest eksportowanie zbędnych warstw. Docierają do nas dane, które nie są pozbawione różnych warstw pomocniczych. Dla nas następnie bardzo trudnym jest odnalezienie i wybranie tych właściwych w gąszczu warstw.

- Zdefiniuj warstwę obrysową.

Jeśli warstwa nie jest kompletna i jednolita, a zostanie określone np. jedynie za pomocą krzyżyków, gdzie się zaczyna lub kończy obrys, to jest to kolejna komplikacja. Zarówno do przygotowania oferty handlowej, jak też dla działu przygotowania technicznego. Oprogramowanie pracuje zwykle z jednolitą warstwą. Jednocześnie istotnym jest, by nie umieszczać warstwy obrysowej we wszystkich warstwach, ponieważ później trudno jest usunąć ją na późniejszych etapach z różnych warstw.

- Tylko mapa wierceń nie wystarcza.

Nie zapominaj o „danych dot. wiercenia“. Sama mapa wierceń to mało. Wprawdzie jesteśmy w stanie sporządzić na jej podstawie projekt, lecz jest to trudne i czasochłonne.

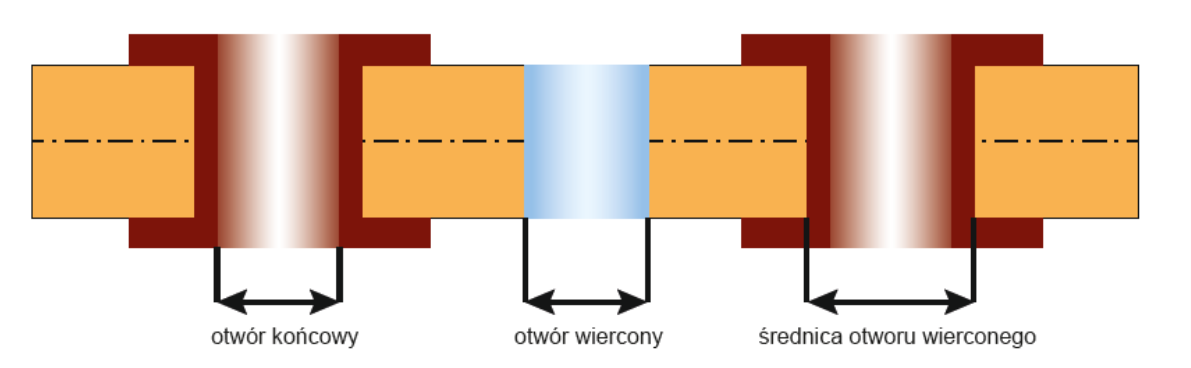

- Otwór wywiercony i końcowy, to nie to samo.

W przypadku danych wyjściowych należy pamiętać o tym, z jakimi średnicami otworów zaprojektowana jest płytka. Na przykład w przypadku otworów istnieje duża różnica między otworami wierconymi i końcowymi. Tymczasem w przypadku każdej płytki, która jest więcej niż jednowarstwowa, otwór będzie metalizowany i co za tym idzie, zmniejszony. Technik przygotowania potrzebuje jednoznacznej informacji, jaka średnica zakładana jest w projekcie. Od tego zależna jest późniejsza optymalizacja danych. Jeśli nie ma jednoznacznej informacji, technik przyjmuje wprowadzone średnice za ostateczne, a wartość w danych dla produkcji zwiększy wartość o około 0,10 mm.

- Jaka powinna być ostateczna grubość miedzi?

Potrzebujemy też jasnej informacji dotyczącej ostatecznej grubości miedzi. Jeśli klient żąda miedzi „osiemnastki“, to wszystko jest jasne. Natomiast jeśli w specyfikacji wpisano, chcę miedzi „trzydziestki-piątki“ lub „siedemdziesiątki“, to z takiej informacji nie wynika dla nas jasno, czy chodzi o miedź podstawową czy ostateczną. Miedź podstawowa jest materiałem podstawowym, a w skutek jego metalizacji grubość jego nieco się zwiększy.

- Oznacz warstwy.

Idealne oznaczenie warstw przedstawiamy na naszej stronie internetowej i takiego oznaczenia oczekujemy. Jesteśmy jednak w stanie dostosować się do jakiegokolwiek oznaczenia, jednak istotnym jest, by eksportować oznaczenie warstw w każdym nowym zleceniu tak samo.

- Dołącz do danych również plik informacyjny.

Jeśli posiadasz jakiekolwiek dodatkowe informacje dotyczące płytki, na co uważać, jakie specyficzne właściwości powinna posiadać, dobrze jest to wyszczególnić je nie tylko w zamówieniu, lecz także w danych.

- Pomyśl o klasie IPC.

Nie każdy producent jest w stanie spełnić dowolne życzenie klienta. Dlatego należy uzyskać maksimum informacji na stronie internetowej potencjalnego producenta. Na przykład, u nas w Gatemie zwykle opracowujemy sześć klas IPC – od 3 do 8. Aktualnie na produkcji testujemy dziewiątą klasę IPC. Udaje nam się produkować otwory 0,15 milimetrów z pierścieniem 75 mikronów. Pokrywa to zdecydowaną większość popytu, jednak od czasu do czasu zdarza się, że zwraca się do nas klient, którego nie jesteśmy w stanie usatysfakcjonować.

- Trzeba się liczyć z minimalną szerokością przewodnika i odstępu izolacyjnego w zależności od zastosowanej grubości Cu.

Mamy ściśle określone limity techniczne dla warstw, które będą metalizowane, oraz warstw, które metalizowane nie będą ze względu na zastosowaną folię miedzianą. Wszystkie te limity techniczne wymieniono na stronie internetowej https://www.gatemapcb.com/technical-information

Jeśli będziesz mieć na uwadze ów dekalog, to szansa na prawidłowo i szybko dostarczoną płytkę zdecydowanie się zwiększy.

Connect with our specialists