IPC Class 3 w praktyce

Certyfikat zgodności oraz Protokół z mikrowiercenia

Po szczegółowym przeszkoleniu pracowników i przestudiowaniu wymagań ww. standardów nasze procesy dostosowano w taki sposób, by zabezpieczone i zapewnione było systemowo, że jakakolwiek płytka rigid, wyprodukowana w standardzie trzeciej klasy, spełniać będzie kryteria oraz wymagane specyfikacje. Oprócz w taki sposób wykonanych ustawień procesowych, nastąpiła znacząca zmiana w wykazywaniu przeprowadzonych kontroli. Jeżeli czegoś nie zmierzono i nie sprawdzono, to jakby kontroli nie dokonano. Klientowi należy udokumentować spełnienie specyfikacji. W naszym przypadku jest to realizowane za pośrednictwem dokumentu o nazwie "Certificate of Compliance", który zawiera wyniki pomiarów i wyniki wizualnej oceny płytki drukowanej, oraz za pomocą Protokołu z mikrowiercenia, w którym oceniane są wymagania jakościowe i wizualne związane z mikrowierceniem. Wraz z kuponem oba protokoły wysłane są do klienta. Weryfikacja parametrów płytki drukowanej za pomocą tzw. badania typu odbyła się we współpracy ze spółką zewnętrzną.

Zgodność produktów z wymaganiami klasy 3 w praktyce realizowana jest za pomocą odbioru statystycznego danego zlecenia produkcyjnego zgodnie z wymaganiami IPC-6012, ewentualnie zgodnie z wymaganiami klienta. Kryterium odbioru i dopuszczenia jest 100% zgodność wszystkich kontrolowanych i mierzonych parametrów na kuponie. Liczba kuponów zmienia się w zależności od liczby przycięć oraz poziomu akceptowanej wartości jakości zgodnie z zasadami odbioru statystycznego. Im więcej kuponów oraz im bardziej rygorystyczna akceptowana wartość jakości, tym więcej wykonuje się pomiarów na większej liczbie kuponów.

Zawartość kuponu kontrolnego

Kontrolowany kupon poddany jest przed pomiarem kontrolnym i oceną wizualną obciążeniu termicznemu zgodnie z metodą testowania IPC-TM-650 - metoda 2.6.8. Następnie każda strona oceniana jest oddzielnie.

Kupon dla mikrowiercenia zawiera:

- ścieżkę o szerokości 200 µm,

- odstęp izolacyjny 200 µm,

- każdy typ zastosowanego otworu na płytce (kompletnie metalizowane, ślepe, zagrzebane, microvia, zapełnione, itp.), a mianowicie o rozmiarze zastosowanej średnicy dla każdego typu przelotki,

- metalizowaną przelotkę o średnicy 1,00 mm,

- maskę,

- obwódki w przypadku metalizowanych przelotek o jednolitym rozmiarze 200 mikronów.

Liczba kuponów określona jest przez wartość AQL, która jest proporcjonalna do liczby produkowanych przycięć.

Ocenianie mikrowiercenia

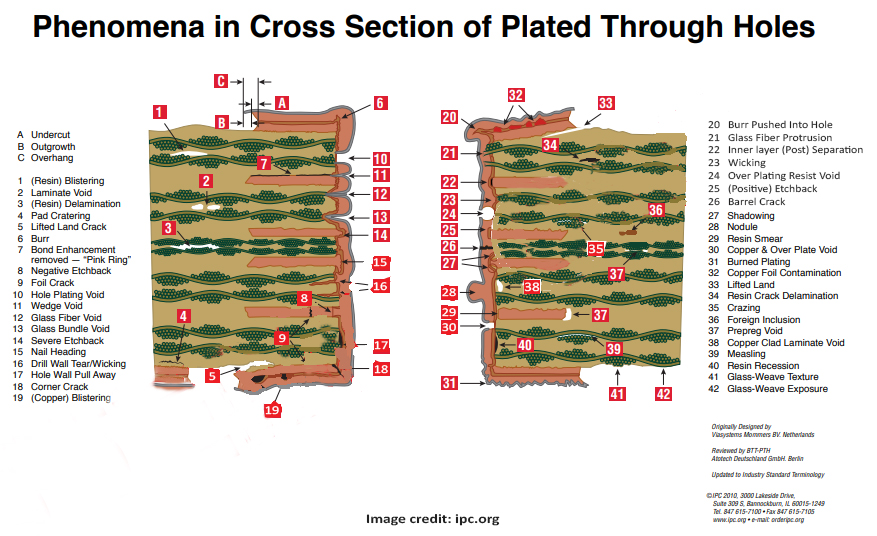

Wizualnie oceniamy wszystkie następujące 42 czynniki mikrowierceń - o ile umożliwiają to cechy i charakter produktu. Nazewnictwo wywodzi się z języka angielskiego i zostało przejęte z IPC-A-600, tak samo jak kryteria akceptowalności dla każdej przedstawionej charakterystyki.

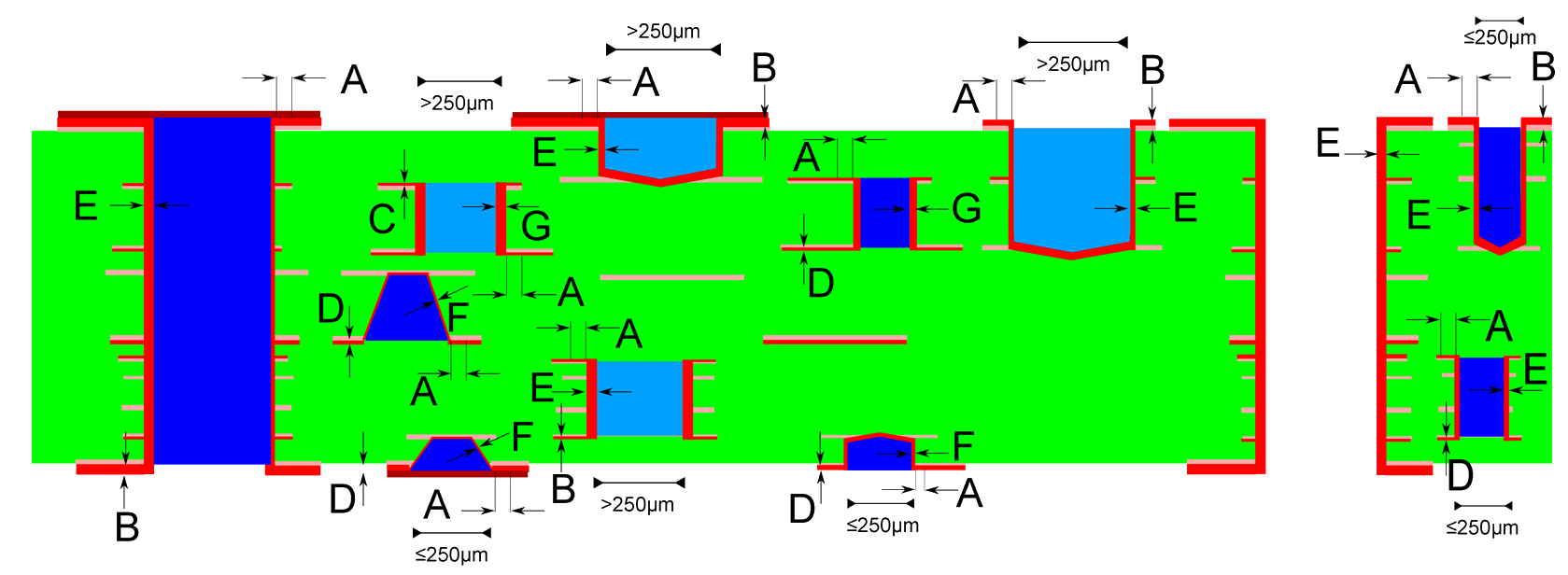

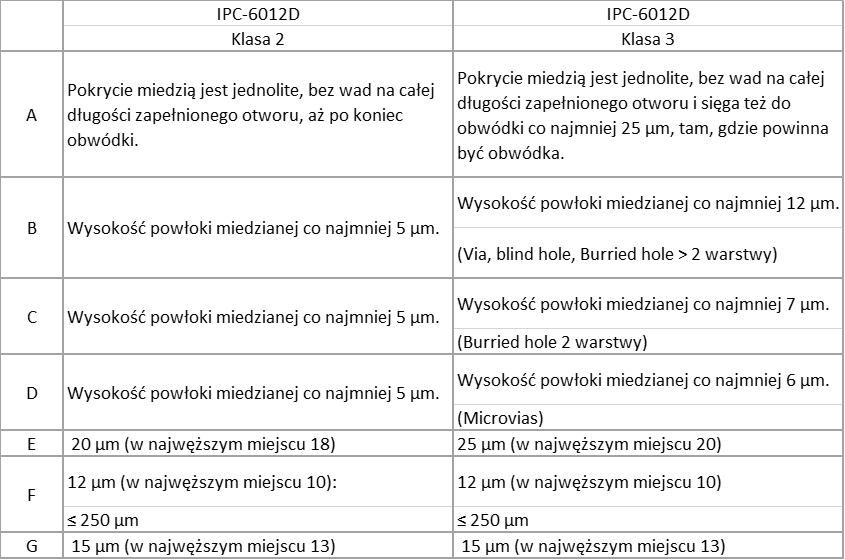

Płytki spełniające wymagania klasy 3 muszą być podczas eksploatacji niezawodne w każdych okolicznościach, dlatego grubość miedzi jest jednym z głównych kryteriów, które musi bezwarunkowo spełniać wymogi specyfikacji. Na obrazku z tabelą można zobaczyć minimalne wymagania, które muszą być przestrzegane:

Oczywistością jest także przestrzeganie specyfikacji w przypadku pozostałych charakterystyk. Poniżej wybieramy niektóre, które są bardziej rygorystyczne w porównaniu z klasą 2:

Odległość między przewodami:

Dla warstw wewnętrznych, a także zewnętrznych (Conductor spacing) wynosi redukcja nominalnej odległości między przewodami maksymalnie 20% (30% dla klasy 2).

Przerwa (Electrical requirements):

Żadnej przerwy w trakcie testowania elektrycznego. Wartość testowa ≤ 10 Ω (klasa 2 ≤ 50 Ω).

Zwarcia (Electrical requirements):

Żadnego zwarcia w trakcie testowania elektrycznego. Wartość testowa ≥ 10 Ω (klasa 2 ≥ 2 Ω).

Integralność miedzi, puste miejsca (Copper plating voids):

Maks. 80 μm etchback (klasa 2 maks. 100 μm etchback).

Jakość laminatu:

Tekstura jest widoczna (Wave exposure).

Żadnej widocznej tekstury (klasa 2 - jest dopuszczalna, jeśli pozostały odstęp izolacyjny między przewodami nie zmniejszy się poniżej minimum specyfikacji).

Dewetting:

Dewetting 3 – 5% (klasa 2 Dewetting 2 – 5%).

Connect with our specialists